- Главная

- Процесс литья пластмасс под давлением.

- Штамповка изделий и деталей из металла

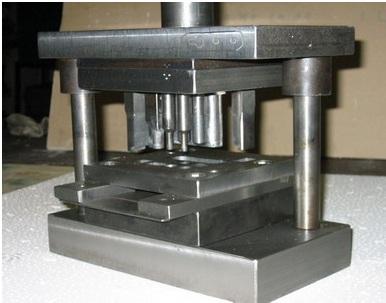

Штамповка изделий и деталей из металла

Штамповка металла является одним из самых современных и передовых способов изготовления различных деталей.

Различают штамповку двух типов:

- Разъединительный вид подразумевает под собой резку, рубку и пробивку металла. Другим словами осуществляется разделение листа металла на части.

- Формоизменяющий вид подразумевает под собой формовку, вытяжку, холодное выдавливание и так далее.

Штамповка изделий

Штамповка изделий из металла может осуществляться двумя способами: горячая и холодная штамповка.

Горячая штамповка нашла свое применение в изготовлении котельных днищ, полушариев, буев и прочих корпусных металлических деталей, применяемых в судостроении.

Для изготовления деталей используют стальной лист, толщина которого равна 3-4 мм.

При составлении процесса технологии необходимо учитывать нагрев. Остальные процессы осуществляются аналогично процессам холодной штамповки.

При составлении чертежа заготовки, следует принимать во внимание утяжку металла при вырубке, гибки и пробивке.

Нагрев заготовки происходит в пламенных и электрических печах, также могут применяться электронагревательные устройства.

Холодная штамповка изделий из металла представляет собой достаточно прогрессивный способ обработки давлением.

Благодаря ему — можно изготовить металлическую деталь, которая в дальнейшем не будет нуждаться в дополнительной обработке резанием. Используя холодную листовую штамповку, можно получать крупные и мелкие детали.

Штамповка листового металла позволяет сэкономить расход металла, благодаря чему — обеспечивается высокая производительность.

Видео:

Наибольший эффект она оказывает при крупносерийном и массовом производстве.

Технология штамповки

Холодная штамповка металла предусматривает использование углеродистой и легированной стали, алюминия и его сплавов, меди и ее сплавов.

Также могут применяться такие неметаллические материалы, как картон, кожа, резина, пластмасса и многое другое.

Холодная штамповка листового материала может осуществляться в два этапа: разделительный и формоизменяющий.

Видео:

Основные разделительные операции включают в себя:

- резку;

- вырубку;

- пробивку.

Резка — включает в себя последовательное отделение части заготовки, происходящее по кривой или прямой линии.

Резка получила свое применение при производстве готовых деталей и при раскрое листа на полосы необходимой ширины.

Данная операция осуществляется вибрационными, дисковыми, гильотинными и прочими ножницами.

Вырубка – процесс, при помощи которого образуется заготовка с замкнутым контуром.

Пробивка применяется для получения отверстий необходимой формы в детали.

Услуги по штамповке металла включают в себя такие формоизменяющие операции, как:

- гибка;

- вытяжка;

- отбортовка;

- обжим;

- формовка.

Гибка представляет собой процесс, в ходе которого — плоская заготовка приобретает изогнутую форму.

Вытяжка подразумевает под собой операцию, благодаря которой — плоская заготовка превращается в полую пространственную деталь.

При помощи вытяжки можно получить не только цилиндрические детали, а также конические, коробчатые и полусферические.

Отбортовка – операция, при которой образуются борта по наружному контуру листа заготовки, а также вокруг предварительно пробитых отверстий.

Применяют отбортовку для получения горловин у плоских деталей. Представленную операцию выполняют на концах труб, к которым присоединены фланцы.

Обжим — при помощи него достигается сужение концевой части объемных или полых металлических деталей. Достигается это методом обжатия материала штампом снаружи в конической матрице. В зависимости от формы штампа определяется конфигурация обжимаемой детали.

Формовка подразумевает под собой местное изменение формы, при этом сохраняется конфигурация наружного контура детали.

Пример операции формовки представлен в изготовлении ребер жесткости деталях машиностроения.

Штамповка металла на заказ — процедура, которая потребует применение не только необходимого оборудования, но и квалифицированных и опытных специалистов.

Оборудование

Оборудование для штамповки листового металла включат в себя: ножницы, кривошипные и гидравлические пресса.

Наибольшее применение в холодной штамповке получили кривошипные прессы. Они обладают достаточно разнообразной конструкцией.

Это связано с тем, что каждая операция обладает своей особенностью.

Например, для вырубки и пробивки необходимо использовать пресс для штамповки метала простого действия, для которого характерно наличие небольшого хода ползуна пресса.

Для осуществления операции вытяжки используют пресс двойного действия с большим ходом ползуна.

Представленный пресс может быть однокривошипным, двухкривошипным и четырехкрывошипным. Для двух — и четырехкривошипных прессов характерно наличие больших размеров стволов и ползунов.

Принцип действия пресса: посредством клиноременной передачи, мотор начинает передавать движение на кривошипный вал через пусковую муфту.

Видео:

Далее через шатун, для которого характерно регулирование длины, движение передается на ползун.

Ползун осуществляет возвратно-поступательное движение по отношению к столу. Запуск пресса на рабочий ход производиться при помощи педали через муфту.

При единичных ходах тормоз останавливает ползун, находящийся в верхнем положении.

Пресс для холодной штамповки метала четырехшатунного типа обладает усилием, возникающим при штамповке. Центр этого усилия расположен внутри четырехугольника, который образуется шатунами.

Представленный пресс может допускать нецентральную нагрузку ползуна, благодаря чему — на нем можно применять сложные штампы, необходимые для получения ассиметричных металлических деталей больших размеров.

Для вытяжки более сложных деталей использую специальный пресс двойного и тройного действия. Конструктивной особенность таких прессов является наличие двух и трех ползунов.

Для пресса двойного действия наружный ползун необходим для осуществления прижима заготовки буфером. Внутренний ползун необходимо для вытяжки детали в матрице.

Движение начинает наружный ползун, после того, как он достиг своего крайнего нижнего положения, останавливается и прижимает края заготовки к матрице.

После этого — через некий промежуток времени, начинает движение внутренний ползун, при этом наружный ползун остается неподвижным на все время процесса вытяжки.

Внутренний ползун, после того, как выполнил рабочий процесс, начинает подниматься вверх, освободив штампованную деталь.

Для осуществления заготовки из тонколистового материала используют винтовые фрикционные прессы, а для штамповки заготовки из толстолистового материала применяют гидравлические прессы.

Для гидравлических прессов характерна наилучшая характеристика для осуществления процесса листовой штамповки. Благодаря применению таких прессов стало возможным выполнять процесс листовой штамповки.

Данные пресса не боятся перегрузки, которая недопустима при работе на кривошипных прессах.

Станок для штамповки листового металла и пресс не единственное применяемое оборудование. Для операции резки необходимо использовать вибрационные ножницы.

Это станок, который оснащен короткими ножками. Колебательное движение начинает получать верхний нож от электродвигателя.

На столе устанавливается листовой металл и подвигается между нижним и верхним ножками до упора.